项目背景

铝厂制备铝锭,使用氧化铝工艺,需要首先制备炭块,其次将炭块与钢叉粘合到一起,并使用铁水为粘合剂;最后通过传送带,将钢叉与炭块一道,送往电解池,发生还原反应,得到铝Al与二氧化碳CO2.

为了完成上述粘合装配,首先在炭块表面打4个洞,其直径相比钢叉的每个钢柱略大,从而将钢叉插入洞内。其中,每个洞称为炭碗,上述过程使用倒模方式完成。

在装配车间,通过大电流将铁融化,再由浇铸工人操作,将铁水精准浇到钢叉与炭碗的缝隙中,待铁凝结,便可以将钢叉与炭块牢牢固定。

存在问题

工作环境恶劣,工人需要穿防护服,并且存在噪声污染、高温等不利因素。此外,铁渣飞溅容易发生人员烫伤;

浇铸铁水的过程有点像茶壶🫖倒茶,培养一个工人需要长达半年之久,且比较考验操作技术,避免发生倒歪或者倒少、倒多的情况;

若溢出的高温铁水融化地面的厚钢板,还会破坏底部线缆,引发重大安全事故。

一些失败的尝试

横向定位方案设计

浇铸机走在平行于炭块板链的轨道上,带动浇包横向移动,从而确定浇点的横向位置。 人眼看每个钢柱左右两侧缝隙时,需要垂直于轨道方向查看。

于是,

1.选取4个realsense相机,按4个炭碗的间距排列,安装在浇铸机面向炭块的一侧;

2.横向移动浇铸机,并调整相机角度使每个相机画面中心正对相应炭碗。由于每次浇铸时,钢叉会被固定位置的构件锁住,所以浇铸机相对于起始位置(横移电机0位)的移动量是恒定的,只需要确定一次。

3.利用ros同步机制采集一组数据,将目标roi区域提取出来做进一步处理。

4.对roi区域中的缝隙纹理做标注,并对unet模型做finetune;

5.利用unet提取缝隙mask;

6.对所得mask做进一步传统方法处理,以及椭圆极径搜索,得到较宽一侧的缝隙点p,此为图像空间中位置;

|

|

|

|

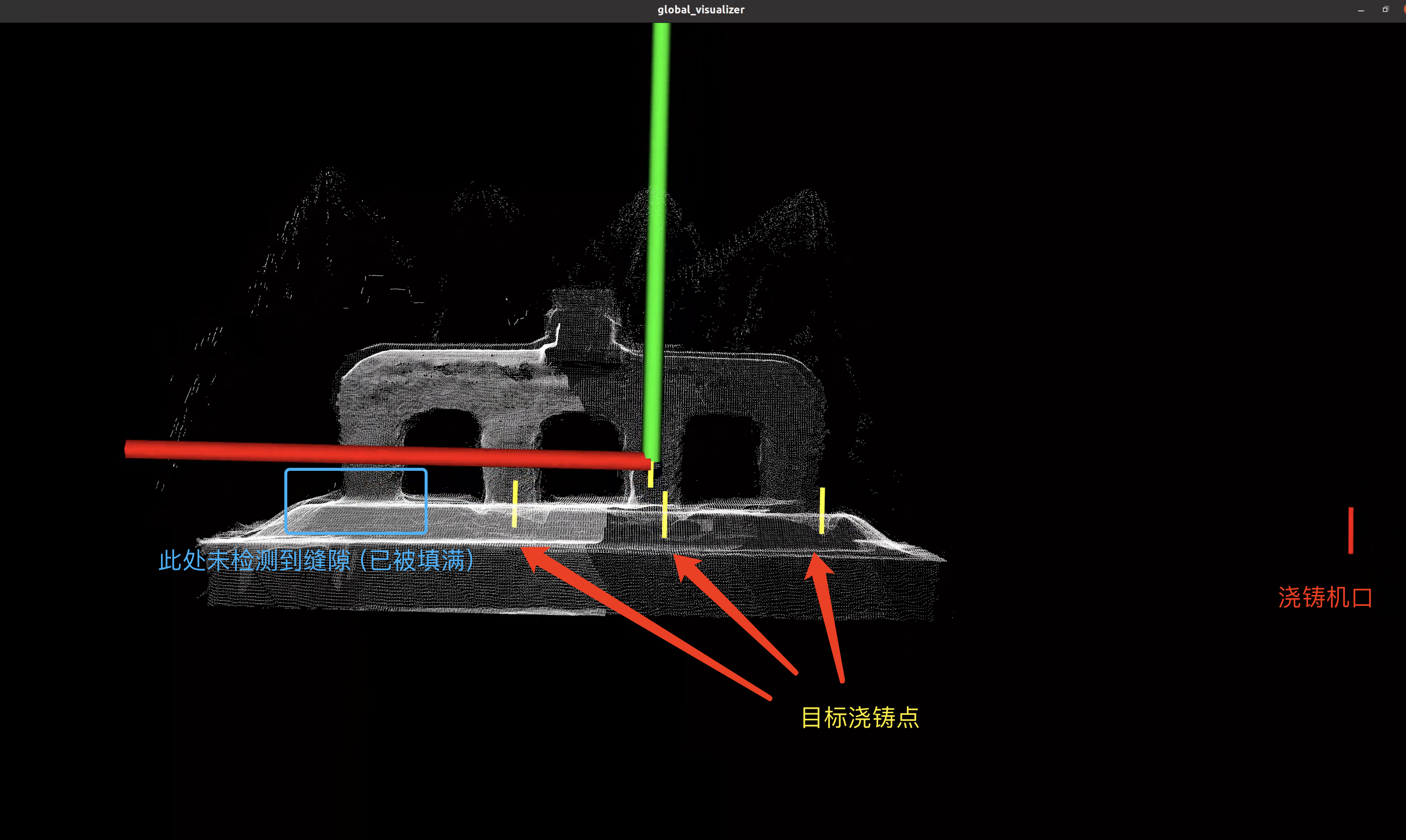

7.对3中数据做进一步处理,生成点云,并使用 拼接工具 进行离线拼接,从而得到全局一致的点云。此时,通过pcl_viewer工具测量点云中炭块长度,并使用卷尺测量真实世界炭块的长度,二者求比值,得到点云缩放因子。从而将炭块点云缩放到真实尺度,得到变换矩阵T。

8.使用T对6.中图像空间缝隙点p做反投影,得到缝隙点空间位置P;由于有4个相机,所以实际得到P1~P4。

9.因相机与浇包安装的相对位置固定,所以可以用卷尺测量出浇口位置M,进而算出浇铸机需要移动的4个偏移量(单位:毫米)。

10.通过snap7协议与PLC通信,发送相关偏移量与运动控制指令给浇铸机,从而完成横向动作。

结论

基于已有技术方案,可以出色地完成浇铸机横向定位任务。其中,

缝隙点检测准度:约95%,使用61张图片训练的结果,若增大数据集,可进一步提升到约99.9%;

水平定位精度:计算值 && 实际位置差距<5mm,且可以继续提升;

单次检测计算时间:15ms~30ms;